Cómo fabricar el intercambiador de calor de carcasa y tubo II

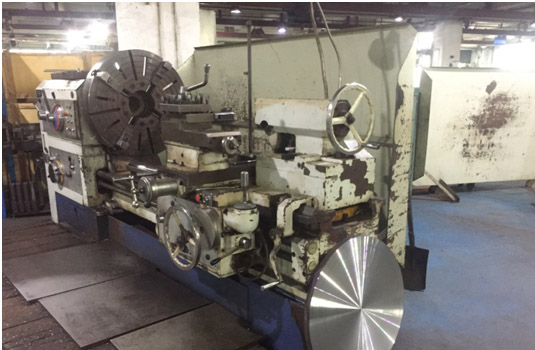

4. Mecanizado: Después de comprobar si la dimensión (diámetro exterior, grosor) y el material de la lámina tubular cumplen los requisitos del dibujo, la rugosidad de la superficie de la lámina tubular mecanizada no debe ser superior a 25 μm, y el plano de la lámina tubular debe ser visible.

5. Procesamiento del orificio de la placa del tubo: después de que el centro de mecanizado CNC termine el orificio de la placa del tubo del intercambiador de calor, asegúrese de que el orificio de la placa del tubo esté vertical a la superficie de sellado de la placa del tubo, y que la superficie del orificio no tenga rastros longitudinales de continuidad, de modo que para asegurar el sellado efectivo después de la expansión mecánica del tubo de intercambio de calor y el orificio de la placa del tubo.

5. Fabricación y montaje de placa deflectora. : el conjunto de placa deflectora se divide en dos tipos, tipo I y tipo espiral. Después del ensamblaje, el ensamblaje de la placa deflectora se envuelve en la carcasa para garantizar que las placas deflectora superior e inferior se ajusten a la pared de la carcasa, y el espacio libre no sea más de 3 mm, para evitar la influencia de la inundación de agua y garantizar el rendimiento del intercambio de calor.

6. Montaje y soldadura de la cubierta final: suelde por dentro y por fuera para garantizar la resistencia de la soldadura del orificio de la tubería. Reduzca la tasa de fuga de soldadura.

7. Soldadura de placa de tubo y carcasa: ensamblar de acuerdo con los requisitos del proceso para garantizar la concentricidad y perpendicularidad de la placa del tubo, el cilindro y el tubo de intercambio de calor. Todas las soldaduras y los orificios de las tuberías deben soldarse mediante soldadura con protección de gas de dióxido de carbono, y la soldadura debe realizarse de acuerdo con los requisitos de la tarjeta de proceso de soldadura del producto.

8. Expansión del tubo: adopte la máquina de expansión de tubo de control numérico alemán Technodata, expansión de resistencia de expansión de rodadura mecánica, para garantizar el rendimiento de sellado después de la expansión de la posición de expansión del tubo del intercambiador de calor.

9. Prueba de estanqueidad al aire: ensamble todos los orificios de las tuberías, llene nitrógeno o aire comprimido seco para realizar la prueba de estanqueidad en todos los orificios y soldaduras de tuberías en el lado de la carcasa, y mantenga la presión durante 24 horas sin caída de presión.

10. Asamblea: ensamble la cubierta final después de la detección de fugas en la posición de tubería expandida, evaporador multisistema y realice la prueba de interferencia del sistema adyacente, y mantenga la presión durante 12 h para asegurar que no haya pérdida de caída de presión.

11. Instalación base de soporte: El compresor doblado, la caja eléctrica, el filtro y otros soportes deben ensamblarse y soldarse de acuerdo con el tamaño requerido por el dibujo.

13. Embalaje y entrega: Después de pintar, ensamblar y embalar los productos en cajas de madera, están listos para ser entregados.

Categorías

Nuevo blog

Derechos de autor © 2015-2025 H.Stars (Guangzhou) Refrigerating Equipment Group Ltd.

/ Blog / Mapa del sitio / XML